Ce manuel d'instructions est destiné à servir de guide lors de l'utilisation de la presse RFlex . Pour garantir des performances optimales de votre soudeuse, veuillez suivre précisément les recommandations et les spécifications.

Table des matières

- Chapitre 1 : Utilisation prévue

- Chapitre 2 : Signes de sécurité et pictogrammes

- Chapitre 3 : Données techniques

- Chapitre 4 : Description technique

- Chapitre 5 : Assemblage et installation

- Chapitre 6 : Fonctionnement

- Chapitre 7 : Sélection des paramètres de soudage

- Chapitre 8 : Maintenance

- Chapitre 9 :

Santé et sécurité au travail

- Chapitre 10 : Documentation électrique

- Chapitre 11 : Documentation pneumatique

- Chapitre 12 : Instructions générales

- Chapitre 13 : Annexes

- Chapitre 14 : Documents supplémentaires relatifs à la machine

Pour plus d'informations techniques concernant cette machine, appelez notre centre de résolution au 1-855-888-WELD ou envoyez un courriel à l'adresse suivante service@weldmaster.com.

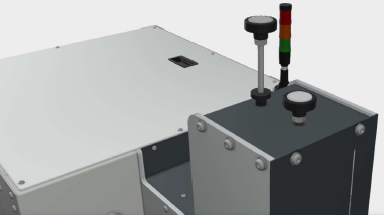

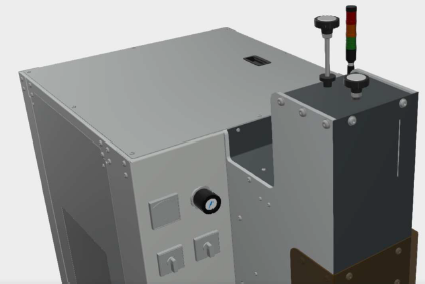

1.0 Présentation de la machine/utilisation prévue

La presse RFlex est la plus petite machine de notre gamme de machines à radiofréquences. Elle est de construction robuste et conçue pour la précision et la longévité. Elle est équipée d'une glissière de montage à tête en acier très robuste, formée d'un mécanisme à double "V".

Pour les travaux de couture, un petit support d'outil est recommandé pour assurer une bonne visibilité et un bon accès à la zone de travail. Pour d'autres applications, un grand support peut être fourni, offrant un soutien rigide sur une large zone de travail. Des équipements sont également disponibles pour augmenter l'espace de la gorge, lorsque des matériaux excédentaires doivent être placés derrière l'outillage.

Cette machine est largement utilisée dans les secteurs de la médecine, de l'automobile et de l'habillement pour le soudage de petites pièces ajoutées, telles que des tubes, des valves d'air et de fluide, des crochets, des œillets, des plaques, etc. RFlex La presse a une puissance de sortie HF de 0,5 à 4 kW. La machine est l'outil parfait pour la production auxiliaire où la précision, l'accessibilité manuelle, la durabilité et la solidité sont essentielles. Miller Weldmaster met toujours la qualité, la précision, l'efficacité, la sécurité et la simplicité de conception au premier plan.

LES CARACTÉRISTIQUES LES PLUS IMPORTANTES DE LA MACHINE :

- l'entretien courant de la machine est très simple ;

- la pression peut être réglée avec précision ;

- le fabricant a installé le bouton d'urgence sur le panneau de commande ;

- la machine est équipée d'une colonne lumineuse de signalisation afin d'améliorer la sécurité de l'opérateur lorsque la machine est en marche ;

- l'opérateur peut programmer et contrôler le cycle de travail de la machine grâce au panneau tactile HMI ;

- l'outil de programmation permet à l'opérateur d'entrer dans le système des paramètres tels que : le temps et la puissance de soudage ainsi que le temps de refroidissement ;

- Grâce au panneau HMI installé sur la machine, l'opérateur peut enregistrer de nombreux programmes de soudage pour différents types de matériaux, sans parler de ceux utilisés pour travailler avec différents types d'électrodes ;

- la machine est équipée d'une électrode de mise à la terre supplémentaire afin de protéger l'utilisateur contre l'augmentation du niveau de rayonnement HF non ionisant émis par la machine ;

- ZTG HF AutoTuning System™ - la machine est équipée du système de contrôle automatique de la puissance de sortie afin d'accroître la sécurité de l'opérateur ;

- ZTG SafeDOWN™ - la machine est équipée d'un système qui devrait protéger efficacement l'opérateur contre l'électrode lorsqu'elle est abaissée ;

- ZTG Flash™ - un autre système de la machine qui est censé protéger l'électrode et la matière première soudée des dommages éventuels causés par un passage à l'arc ;

- Toutes les machines ont reçu le certificat de conformité CE.

TECHNOLOGIE À HAUTE FRÉQUENCE :

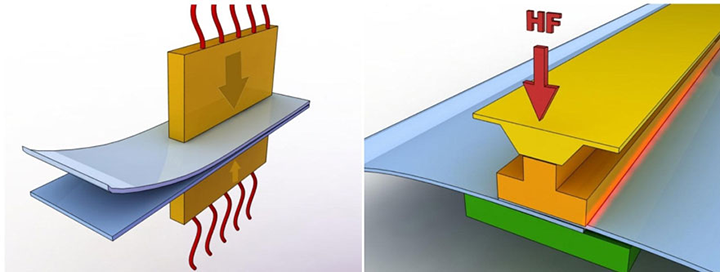

Le soudage à haute fréquence, connu sous le nom de soudage par radiofréquence (RF) ou de soudage diélectrique, consiste à fusionner des matériaux en appliquant une énergie de radiofréquence à la zone à assembler. La couture obtenue peut être aussi résistante que les matériaux d'origine.

Le soudage HF s'appuie sur certaines propriétés du matériau à souder pour générer de la chaleur dans un champ électrique alternatif rapide. Cela signifie que seuls certains matériaux peuvent être soudés à l'aide de cette technique. Le processus consiste à soumettre les pièces à assembler à un champ électromagnétique à haute fréquence (le plus souvent 27,12 MHz), qui est normalement appliqué entre deux barres métalliques. Ces barres servent également d'applicateurs de pression pendant le chauffage et le refroidissement. Le champ électrique dynamique fait osciller les molécules des thermoplastiques polaires. En fonction de leur géométrie et de leur moment dipolaire, ces molécules peuvent traduire une partie de ce mouvement oscillatoire en énergie thermique et provoquer un échauffement du matériau. Le facteur de perte, qui dépend de la température et de la fréquence, est une mesure de cette interaction.

Le polychlorure de vinyle (PVC) et les polyuréthanes sont les thermoplastiques les plus courants à être soudés par le procédé RF. Il est possible de souder par radiofréquence d'autres polymères, notamment le nylon, le PET, le PET-G, l'A-PET, l'EVA et certaines résines ABS, mais des conditions spéciales sont requises. Par exemple, le nylon et le PET peuvent être soudés si des barres de soudage préchauffées sont utilisées en plus de la puissance de la radiofréquence.

La couture HF ne convient généralement pas au PTFE, au polycarbonate, au polystyrène, au polyéthylène ou au polypropylène. Toutefois, en raison des restrictions imminentes de l'utilisation du PVC, une qualité spéciale de polyoléfine a été mise au point et peut être soudée par radiofréquence.

La fonction première du soudage HF est de former un joint entre deux ou plusieurs épaisseurs de tôle. Il existe un certain nombre de caractéristiques optionnelles. L'outil de soudage peut être gravé ou profilé pour donner à l'ensemble de la zone soudée un aspect décoratif, ou il peut incorporer une technique de gaufrage pour placer des lettres, des logos ou des effets décoratifs sur les éléments soudés. En incorporant une arête de coupe adjacente à la surface de soudage, le procédé permet de souder et de couper simultanément un matériau. L'arête coupante comprime suffisamment le plastique chaud pour permettre d'arracher l'excédent de matériau, ce qui explique que ce procédé soit souvent appelé "soudage par arrachage".

ATTENTION : Le fabricant ne sera pas tenu responsable des dommages ou blessures résultant d'une utilisation inappropriée de cette machine.

ATTENTION : Le fabricant ne sera pas tenu responsable des dommages ou blessures résultant d'une utilisation inappropriée de cette machine.

ATTENTION : Afin d'utiliser la machine de manière optimale et sûre, veuillez lire attentivement et suivre toutes les instructions incluses dans ce manuel d'utilisation et d'entretien.

ATTENTION : Afin d'utiliser la machine de manière optimale et sûre, veuillez lire attentivement et suivre toutes les instructions incluses dans ce manuel d'utilisation et d'entretien.

ATTENTION : Tous les opérateurs, formés à la sécurité opérationnelle, aux procédures d'exploitation et aux risques liés à la machine à souder, ainsi que les personnes qualifiées pour utiliser la machine à souder, sont priés, par le contractant, de signer, de manière lisible, le formulaire ci-joint.

ATTENTION : Tous les opérateurs, formés à la sécurité opérationnelle, aux procédures d'exploitation et aux risques liés à la machine à souder, ainsi que les personnes qualifiées pour utiliser la machine à souder, sont priés, par le contractant, de signer, de manière lisible, le formulaire ci-joint.

ATTENTION : La machine à souder à haute fréquence a été conçue et produite dans une version qui n'est pas adaptée aux personnes handicapées. Lorsque la machine doit être utilisée par des personnes handicapées, il convient de l'adapter correctement après consultation du fabricant.

ATTENTION : La machine à souder à haute fréquence a été conçue et produite dans une version qui n'est pas adaptée aux personnes handicapées. Lorsque la machine doit être utilisée par des personnes handicapées, il convient de l'adapter correctement après consultation du fabricant.

2.0 Signes de sécurité et pictogrammes

2.1 Informations générales

Afin d'utiliser l'appareil de soudage de manière optimale et sûre, veuillez lire attentivement et suivre toutes les instructions incluses dans ce manuel d'utilisation et d'entretien, et en particulier toutes les informations et tous les panneaux d'avertissement, d'interdiction, de restriction et de commande.

Sur la base des informations contenues dans le présent manuel d'exploitation et d'entretien, le client doit élaborer des manuels de poste de travail pour les employés.

Le client est entièrement, légalement et matériellement responsable de tous les événements résultant d'une connaissance insuffisante du présent manuel d'utilisation et d'entretien ou du non-respect des principes de santé et de sécurité au travail.

Les avertissements apposés sur les appareils et/ou décrits dans les manuels d'utilisation et d'entretien ultérieurs sont strictement obligatoires.

Les avertissements apposés sur les appareils et/ou décrits dans les manuels d'utilisation et d'entretien ultérieurs sont strictement obligatoires.  ATTENTION : Avant d'entamer le travail de toute personne utilisant la machine à souder HF, il est obligatoire de prendre connaissance du manuel d'utilisation et d'entretien.

ATTENTION : Avant d'entamer le travail de toute personne utilisant la machine à souder HF, il est obligatoire de prendre connaissance du manuel d'utilisation et d'entretien.

ATTENTION : Tout destinataire ou personne autorisée par le destinataire sur la base du présent manuel d'utilisation et d'entretien et des caractéristiques propres à la technologie de production est tenu de respecter les dispositions du présent manuel d'utilisation et d'entretien. obligatoirement dû de publier un MANUEL DES POSTES DE TRAVAIL à l'intention des opérateurs.

ATTENTION : Tout destinataire ou personne autorisée par le destinataire sur la base du présent manuel d'utilisation et d'entretien et des caractéristiques propres à la technologie de production est tenu de respecter les dispositions du présent manuel d'utilisation et d'entretien. obligatoirement dû de publier un MANUEL DES POSTES DE TRAVAIL à l'intention des opérateurs.

ATTENTION : La machine à souder à haute fréquence ne peut être utilisée QUE par des travailleurs qui ont été formés à l'entretien de l'appareil et à la SÉCURITÉ INDUSTRIELLE, en tenant particulièrement compte des risques éventuels liés à la machine.

ATTENTION : La machine à souder à haute fréquence ne peut être utilisée QUE par des travailleurs qui ont été formés à l'entretien de l'appareil et à la SÉCURITÉ INDUSTRIELLE, en tenant particulièrement compte des risques éventuels liés à la machine.

ATTENTION : Pendant toute la durée de vie de la machine, le fabricant de l'appareil suggère à l'acheteur d'utiliser le personnel d'entretien formé par le fabricant ou toute équipe d'entretien autorisée par le fabricant.

ATTENTION : Pendant toute la durée de vie de la machine, le fabricant de l'appareil suggère à l'acheteur d'utiliser le personnel d'entretien formé par le fabricant ou toute équipe d'entretien autorisée par le fabricant.

ATTENTION : Le fabricant recommande vivement d'installer la machine à souder uniquement dans un environnement industriel.

ATTENTION : Le fabricant recommande vivement d'installer la machine à souder uniquement dans un environnement industriel.

ATTENTION : La machine doit être correctement mise à niveau et son lieu d'utilisation doit être fixe.

ATTENTION : La machine doit être correctement mise à niveau et son lieu d'utilisation doit être fixe.

ATTENTION : Une manipulation imprudente de la machine pendant le transport (déplacement) peut entraîner des blessures graves ou des accidents.

ATTENTION : Une manipulation imprudente de la machine pendant le transport (déplacement) peut entraîner des blessures graves ou des accidents.

ATTENTION : Le générateur est alimenté par la tension dangereuse pour la vie du réseau électrique 3 x220 VAC ; 50 Hz. L'appareil a une haute tension allant jusqu'à 5000 VDC. Toutes les activités de service ou de prévention ne peuvent être exécutées que par le personnel formé et ayant l'autorité requise par la loi.

ATTENTION : Le générateur est alimenté par la tension dangereuse pour la vie du réseau électrique 3 x220 VAC ; 50 Hz. L'appareil a une haute tension allant jusqu'à 5000 VDC. Toutes les activités de service ou de prévention ne peuvent être exécutées que par le personnel formé et ayant l'autorité requise par la loi.

ATTENTION : L'acheteur doit veiller à l'exécution correcte et au contrôle régulier de la prévention de l'installation de protection contre les chocs électriques pour chaque appareil utilisé. Toute responsabilité en la matière incombe à l'acheteur.

ATTENTION : L'acheteur doit veiller à l'exécution correcte et au contrôle régulier de la prévention de l'installation de protection contre les chocs électriques pour chaque appareil utilisé. Toute responsabilité en la matière incombe à l'acheteur.

ATTENTION : La tension de la lampe doit être la même que celle spécifiée dans la fiche technique du produit - il est possible de l'ajuster en utilisant des branches sur le côté primaire du transformateur à incandescence.

ATTENTION : La tension de la lampe doit être la même que celle spécifiée dans la fiche technique du produit - il est possible de l'ajuster en utilisant des branches sur le côté primaire du transformateur à incandescence.

ATTENTION : La lampe doit être préchauffée pendant environ une heure après l'installation.

ATTENTION : La lampe doit être préchauffée pendant environ une heure après l'installation.

ATTENTION : Toute intervention dans la zone de l'unité de pressage active de la presse, c'est-à-dire le remplacement du dispositif, ne peut être exécutée qu'avec des mesures de précaution spéciales et uniquement par une équipe de service qualifiée.

ATTENTION : Toute intervention dans la zone de l'unité de pressage active de la presse, c'est-à-dire le remplacement du dispositif, ne peut être exécutée qu'avec des mesures de précaution spéciales et uniquement par une équipe de service qualifiée.

ATTENTION : L'arrêt d'urgence de la machine est possible à tout moment en appuyant sur la touche EMERGENCY Bouton STOP (le bouton rouge sur fond jaune).

ATTENTION : L'arrêt d'urgence de la machine est possible à tout moment en appuyant sur la touche EMERGENCY Bouton STOP (le bouton rouge sur fond jaune).

ATTENTION : L'environnement de travail de la machine, le sol, les supports manuels et les poignées doivent toujours être propres et exempts de toute contamination, graisse ou boue, afin de réduire au minimum le risque de glissade ou de chute.

ATTENTION : L'environnement de travail de la machine, le sol, les supports manuels et les poignées doivent toujours être propres et exempts de toute contamination, graisse ou boue, afin de réduire au minimum le risque de glissade ou de chute.

ATTENTION : Débranchez la machine avant de retirer les panneaux d'accès ou d'ouvrir les portes. Toutes les protections et tous les panneaux d'accès doivent être en place avant d'utiliser cette machine.

ATTENTION : Débranchez la machine avant de retirer les panneaux d'accès ou d'ouvrir les portes. Toutes les protections et tous les panneaux d'accès doivent être en place avant d'utiliser cette machine.

ATTENTION : La température de l'électrode peut atteindre 100 °C. Par conséquent, en cas de contact, on peut se brûler.

ATTENTION : La température de l'électrode peut atteindre 100 °C. Par conséquent, en cas de contact, on peut se brûler.

ATTENTION : La lampe contient des métaux des terres rares et des oxydes de métaux des terres rares qui sont hautement toxiques. En cas de bris, la lampe doit être éliminée avec le plus grand soin et avec l'aide d'un professionnel de la santé. spécialisée les services.

ATTENTION : La lampe contient des métaux des terres rares et des oxydes de métaux des terres rares qui sont hautement toxiques. En cas de bris, la lampe doit être éliminée avec le plus grand soin et avec l'aide d'un professionnel de la santé. spécialisée les services.

ATTENTION : La machine à souder à haute fréquence est la source d'un rayonnement électromagnétique non ionique. Après l'installation de la machine chez l'acheteur, une mesure du rayonnement non ionique doit être effectuée. Les mesures de rayonnement doivent être effectuées par une société agréée.

ATTENTION : La machine à souder à haute fréquence est la source d'un rayonnement électromagnétique non ionique. Après l'installation de la machine chez l'acheteur, une mesure du rayonnement non ionique doit être effectuée. Les mesures de rayonnement doivent être effectuées par une société agréée.

ATTENTION : Les machines à souder à haute fréquence doivent fonctionner sur un poste de travail solide, car la transposition nécessite de nouvelles mesures de l'intensité du rayonnement non ionique..

ATTENTION : Les machines à souder à haute fréquence doivent fonctionner sur un poste de travail solide, car la transposition nécessite de nouvelles mesures de l'intensité du rayonnement non ionique..

ATTENTION : Il est interdit aux personnes porteuses d'un stimulateur cardiaque de rester dans la zone de rayonnement actif..

ATTENTION : Il est interdit aux personnes porteuses d'un stimulateur cardiaque de rester dans la zone de rayonnement actif..

ATTENTION : Le fabricant suggère de ne pas employer de femmes enceintes ou allaitantes dans la zone de rayonnement non ionique actif..

ATTENTION : Le fabricant suggère de ne pas employer de femmes enceintes ou allaitantes dans la zone de rayonnement non ionique actif..

ATTENTION : La machine à souder à haute fréquence a été conçue et produite dans une version qui n'est pas adaptée aux personnes handicapées. Lorsque la machine doit être utilisée par des personnes handicapées, elle doit être correctement adaptée après consultation du fabricant.

ATTENTION : La machine à souder à haute fréquence a été conçue et produite dans une version qui n'est pas adaptée aux personnes handicapées. Lorsque la machine doit être utilisée par des personnes handicapées, elle doit être correctement adaptée après consultation du fabricant.

Il est INTERDIT d'effectuer des travaux sur la soudeuse par des personnes qui n'ont pas été formées au préalable à l'entretien des machines à haute fréquence et aux règles de sécurité industrielle, en accordant une attention particulière aux risques éventuels liés à la machine.

Il est INTERDIT d'effectuer des travaux sur la soudeuse par des personnes qui n'ont pas été formées au préalable à l'entretien des machines à haute fréquence et aux règles de sécurité industrielle, en accordant une attention particulière aux risques éventuels liés à la machine.  Il est INTERDIT de mettre la machine en marche par des travailleurs qui n'ont pas été préalablement formés à l'entretien et aux règles de sécurité industrielle.

Il est INTERDIT de mettre la machine en marche par des travailleurs qui n'ont pas été préalablement formés à l'entretien et aux règles de sécurité industrielle.  IL EST INTERDIT de monter, de démonter ou de transporter la machine et le tube d'alimentation par du personnel non qualifié ou n'ayant pas pris connaissance des exigences de sécurité décrites dans le présent manuel d'utilisation et d'entretien. De telles actions peuvent provoquer des accidents ou des dommages matériels. .

IL EST INTERDIT de monter, de démonter ou de transporter la machine et le tube d'alimentation par du personnel non qualifié ou n'ayant pas pris connaissance des exigences de sécurité décrites dans le présent manuel d'utilisation et d'entretien. De telles actions peuvent provoquer des accidents ou des dommages matériels. .  Il est STRICTEMENT INTERDIT d'effectuer tout travail d'entretien ou de prévention sans avoir préalablement déconnecté le générateur et la machine de l'alimentation électrique.

Il est STRICTEMENT INTERDIT d'effectuer tout travail d'entretien ou de prévention sans avoir préalablement déconnecté le générateur et la machine de l'alimentation électrique. Il est STRICTEMENT INTERDIT de faire des tentatives pour ne pas toucher les électrodes ou les éléments de l'unité de pressage dans la presse. Le fait de les toucher pendant le soudage ou peut provoquer des brûlures par un courant à haute fréquence ou une température élevée ~ 100 oC.

Il est STRICTEMENT INTERDIT de faire des tentatives pour ne pas toucher les électrodes ou les éléments de l'unité de pressage dans la presse. Le fait de les toucher pendant le soudage ou peut provoquer des brûlures par un courant à haute fréquence ou une température élevée ~ 100 oC.  Il est STRICTEMENT INTERDIT d'entreprendre toute action susceptible de diminuer le niveau de sécurité de la machine, c'est-à-dire de travailler avec un capot de protection ouvert, de bloquer les boutons de commande, etc.

Il est STRICTEMENT INTERDIT d'entreprendre toute action susceptible de diminuer le niveau de sécurité de la machine, c'est-à-dire de travailler avec un capot de protection ouvert, de bloquer les boutons de commande, etc. Il est INTERDIT aux femmes enceintes ou allaitantes de rester dans la zone de rayonnement non ionique actif.

Il est INTERDIT aux femmes enceintes ou allaitantes de rester dans la zone de rayonnement non ionique actif. Il est STRICTEMENT INTERDIT aux personnes porteuses d'un stimulateur cardiaque de rester dans la zone de rayonnement non ionique actif.

Il est STRICTEMENT INTERDIT aux personnes porteuses d'un stimulateur cardiaque de rester dans la zone de rayonnement non ionique actif. IL EST INTERDIT aux personnes portant des implants orthopédiques métalliques de rester dans la zone de rayonnement non ionique actif.

IL EST INTERDIT aux personnes portant des implants orthopédiques métalliques de rester dans la zone de rayonnement non ionique actif. Il est interdit d'introduire dans la zone de rayonnement non ionique actif des outils métalliques.

Il est interdit d'introduire dans la zone de rayonnement non ionique actif des outils métalliques. IL EST STRICTEMENT INTERDIT de lutter contre tout incendie au niveau du générateur et de la machine en utilisant de l'eau ou un autre liquide.

IL EST STRICTEMENT INTERDIT de lutter contre tout incendie au niveau du générateur et de la machine en utilisant de l'eau ou un autre liquide. Il est STRICTEMENT INTERDIT de retirer les protections pendant le fonctionnement de la machine.

Il est STRICTEMENT INTERDIT de retirer les protections pendant le fonctionnement de la machine. Il est STRICTEMENT INTERDIT d'arroser la machine au tuyau d'arrosage pendant son fonctionnement ou de descendre dans le système.

Il est STRICTEMENT INTERDIT d'arroser la machine au tuyau d'arrosage pendant son fonctionnement ou de descendre dans le système. Il est INTERDIT de déverser des huiles, des solvants ou d'autres déchets liquides toxiques dans les environs de la machine en fonctionnement.

Il est INTERDIT de déverser des huiles, des solvants ou d'autres déchets liquides toxiques dans les environs de la machine en fonctionnement. IL EST INTERDIT d'utiliser le téléphone portable dans l'environnement de la machine en fonctionnement..

IL EST INTERDIT d'utiliser le téléphone portable dans l'environnement de la machine en fonctionnement.. Il est INTERDIT d'utiliser du feu dans les environs de la machine en fonctionnement.

Il est INTERDIT d'utiliser du feu dans les environs de la machine en fonctionnement. Il est INTERDIT de fumer dans les environs de la machine en fonctionnement.

Il est INTERDIT de fumer dans les environs de la machine en fonctionnement. Il est INTERDIT de boire de l'alcool dans les environs de la machine et de faire fonctionner tous les appareils par des travailleurs ivres.

Il est INTERDIT de boire de l'alcool dans les environs de la machine et de faire fonctionner tous les appareils par des travailleurs ivres. Il est INTERDIT de consommer dans les environs de la machine en fonctionnement.

Il est INTERDIT de consommer dans les environs de la machine en fonctionnement. Il est obligatoire de former toute personne appelée à effectuer des travaux sur le générateur et la presse à l'entretien de la machine et aux règles de sécurité industrielle, en tenant particulièrement compte des risques éventuels liés à la machine..

Il est obligatoire de former toute personne appelée à effectuer des travaux sur le générateur et la presse à l'entretien de la machine et aux règles de sécurité industrielle, en tenant particulièrement compte des risques éventuels liés à la machine.. Il est STRICTEMENT OBLIGATOIRE d'utiliser TOUTES les protections conçues et les boutons de blocage des touches.

Il est STRICTEMENT OBLIGATOIRE d'utiliser TOUTES les protections conçues et les boutons de blocage des touches. Il est OBLIGATOIRE d'informer le superviseur et/ou le personnel chargé de la circulation de tout cas d'utilisation incorrecte de la machine.

Il est OBLIGATOIRE d'informer le superviseur et/ou le personnel chargé de la circulation de tout cas d'utilisation incorrecte de la machine. IL EST OBLIGATOIRE d'utiliser des vêtements de travail comportant un minimum de parties susceptibles d'être happées ou entraînées par la presse de la machine à haute fréquence.

IL EST OBLIGATOIRE d'utiliser des vêtements de travail comportant un minimum de parties susceptibles d'être happées ou entraînées par la presse de la machine à haute fréquence. IL EST OBLIGATOIRE d'effectuer toute intervention sur les éléments de la soudeuse (électrode, unité de pressage) en utilisant des gants de protection spéciaux.

IL EST OBLIGATOIRE d'effectuer toute intervention sur les éléments de la soudeuse (électrode, unité de pressage) en utilisant des gants de protection spéciaux. L'utilisation de chaussures de travail antidérapantes est obligatoire pour les travailleurs.

L'utilisation de chaussures de travail antidérapantes est obligatoire pour les travailleurs. Il est obligatoire de utilisation de casques par les travailleurs.

Il est obligatoire de utilisation de casques par les travailleurs. Il est obligatoire de maintenir le sol propre dans les environs de la machine.

Il est obligatoire de maintenir le sol propre dans les environs de la machine. UNIQUEMENT LE PERSONNEL FORMÉ pour utiliser la machine à souder par des travailleurs formés à l'entretien des machines à haute fréquence et aux règles de sécurité industrielle.

UNIQUEMENT LE PERSONNEL FORMÉ pour utiliser la machine à souder par des travailleurs formés à l'entretien des machines à haute fréquence et aux règles de sécurité industrielle. IL EST OBLIGATOIRE d'éteindre immédiatement la machine en cas d'utilisation incorrecte en utilisant le bouton d'arrêt d'urgence..

IL EST OBLIGATOIRE d'éteindre immédiatement la machine en cas d'utilisation incorrecte en utilisant le bouton d'arrêt d'urgence.. IL EST STRICTEMENT OBLIGATOIRE de déconnecter le générateur et la machine de tout support d'alimentation avant d'entreprendre tout travail d'entretien ou de prévention.

IL EST STRICTEMENT OBLIGATOIRE de déconnecter le générateur et la machine de tout support d'alimentation avant d'entreprendre tout travail d'entretien ou de prévention. IL EST STRICTEMENT OBLIGATOIRE pour décharger les condensateurs céramiques dans les générateurs à haute fréquence. Même après avoir été déconnectés, ils peuvent maintenir une charge à une tension de plusieurs milliers de volts, ce qui peut mettre des vies en danger.

IL EST STRICTEMENT OBLIGATOIRE pour décharger les condensateurs céramiques dans les générateurs à haute fréquence. Même après avoir été déconnectés, ils peuvent maintenir une charge à une tension de plusieurs milliers de volts, ce qui peut mettre des vies en danger. La lampe doit toujours être transportée ou déplacée dans l'emballage d'origine du fabricant, en position verticale, avec l'anode dirigée vers le haut ou le bas, sans heurter ou secouer la lampe.

La lampe doit toujours être transportée ou déplacée dans l'emballage d'origine du fabricant, en position verticale, avec l'anode dirigée vers le haut ou le bas, sans heurter ou secouer la lampe.3.0 Données techniques

|

Machine type |

ZD-NX-4 |

|

Matériaux de soudage |

PVC, tissus enduits de PVC |

|

Alimentation électrique |

3 x 220 V ; 50/60Hz |

|

Puissance de sortie HF |

4 kW |

|

Pilote PLC |

Delta |

|

Tension de contrôle |

24 VDC |

|

Capacité installée |

6 kVA |

|

Ajustement de la capacité de production |

manuel/autotuner |

|

Découpage principal |

D25 A ; retardé |

|

Fréquence de fonctionnement |

27,12 MHz |

|

Stabilité de la fréquence |

+/- 0.6 % |

|

Système anti-flash, ZEMAT TG |

Capteur ARC ultra-rapide et sensible |

|

Consommation d'air comprimé |

11 nl/cycle |

|

Taille de la table de travail |

800 x 410 mm |

|

Surface de soudage |

100mm^2 |

|

Course de l'actionneur |

~ 100mm |

|

Entraînement de l'électrode de pression |

pneumatique |

|

Entraînement de l'électrode de terre |

pneumatique |

|

Force de pression (max) |

1200 kG |

|

Lampe du générateur |

ITL 12-1 |

|

Liquide de refroidissement |

l'air |

|

Poids de la machine |

~ 3500 kg |

|

Dimensions |

VOIR ANNEXES |

4.0 Description technique

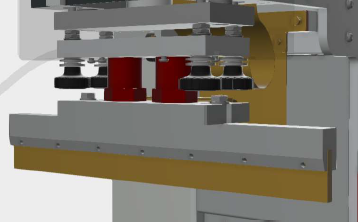

L'élément principal de la soudeuse à haute fréquence ZD-NX-4 est la structure porteuse constituée de tôles et de sections d'acier soudées. Toutes les autres pièces de la machine sont montées sur cette structure. La structure porteuse peut être divisée en deux parties fondamentales :

- A l'arrière se trouve le générateur haute fréquence, le transformateur d'anode et la boîte à boutons. Cette partie est enfermée dans les boucliers amovibles protégés par la clé de fin de course.

- l'avant où se trouve la table de travail sur laquelle sont empilés les matériaux à souder. La couture est réalisée lorsque l'électrode est pressée contre la table par la pince isolée reliée au levier à pied par la plaque intermédiaire. Au-dessus de la table, il y a un panneau de contrôle HMI

Les écrans appliqués ainsi que les touches de commutation sont censés minimiser l'émission de radiations non ionisantes. Il est strictement INTERDIT d'utiliser le poste à souder sans les écrans !

Les écrans appliqués ainsi que les touches de commutation sont censés minimiser l'émission de radiations non ionisantes. Il est strictement INTERDIT d'utiliser le poste à souder sans les écrans !

- SYSTÈME DE CONTRÔLE composé d'un PLC et d'un panneau tactile HMI, de composants de contrôle et de manipulation placés sur le panneau de commande principal, et d'autres équipements électriques et électroniques placés sur la machine.

- L'AIR COMPRIMÉ se compose notamment d'une unité de préparation de l'air comprimé, de vannes de dérivation et d'actionneurs pneumatiques.

- Le générateur consiste en un générateur auto-excité à haute fréquence de constantes de désintégration qui consiste principalement en un circuit LC à facteur Q élevé réglé sur 27,30 MHz. Le système comprend également le tube à ondes progressives, le transformateur d'anode, le transformateur de filament et le système de refroidissement du tube ;

Les écrans appliqués ainsi que les touches de commutation sont censés minimiser l'émission de radiations non ionisantes. Il est strictement INTERDIT d'utiliser le poste à souder sans les écrans !

La machine utilise pleinement les systèmes suivants :

- L'ENSEMBLE DE CONTRÔLE composé de l'automate avec le panneau tactile HMI, des commandes et des indicateurs placés sur le panneau de commande principal attaché au bras d'extension et d'autres appareils électriques et électroniques installés sur cette machine ; et

- L'ENSEMBLE D'AIR COMPRIMÉ comprenant principalement l'ensemble de préparation de l'air comprimé, y compris les vannes de distribution et les actionneurs pneumatiques ; et

- L'ÉLÉMENT GÉNÉRATEUR consiste en un générateur haute fréquence auto-excité de constantes de désintégration qui consiste principalement en un circuit LC à facteur Q élevé réglé sur 27,30 MHz. Le système comprend également le tube à ondes progressives, le transformateur d'anode, le transformateur de filament et le système de refroidissement du tube ;

Le porte-électrode de soudage est équipé d'un système de préhension automatique commandé à partir de l'écran tactile HMI. Il permet de remplacer les électrodes sans outil.

Les écrans appliqués ainsi que les touches de commutation sont censés minimiser l'émission de radiations non ionisantes. Il est strictement INTERDIT d'utiliser le poste à souder sans les écrans !

Les écrans appliqués ainsi que les touches de commutation sont censés minimiser l'émission de radiations non ionisantes. Il est strictement INTERDIT d'utiliser le poste à souder sans les écrans !

En outre, des indicateurs laser sont installés sur le châssis de la machine pour faciliter le positionnement du matériau soudé sur la table de travail.

5.0 Assemblage et installation

5.1 Information et signalisation des restrictions et des impératifs

Le fabricant fournit un emballage approprié de la machine pour la durée du transport. Le type et la durabilité de l'emballage sont adaptés à la distance et au moyen de transport, et par conséquent au risque potentiel de dommages pendant le transport. Le fabricant suggère à chaque client d'utiliser les moyens de transport et le personnel du service technique du fabricant.

Le stockage de la machine n'implique pas d'exigences particulières, si ce n'est un environnement de stockage approprié.

Le local de stockage doit assurer une protection suffisante contre les intempéries, il doit être aussi sec que possible et avoir un taux d'humidité acceptable (inférieur à 70 %). Il est également nécessaire d'assurer une protection appropriée contre la corrosion, notamment en ce qui concerne les composants métalliques qui ne sont pas peints pour des raisons techniques.

Si la machine est livrée dans une boîte et emballée dans du plastique générant une atmosphère anticorrosion, la machine doit rester emballée et conditionnée pendant toute la période de stockage.

Pour des raisons de protection contre l'humidité, il est recommandé de ne pas stocker la machine directement sur le sol du local de stockage, mais plutôt sur des palettes.

La lampe du générateur (triode) est un composant qui nécessite une attention et une manipulation particulières à tous les stades, y compris lors du stockage. La lampe doit être stockée dans son emballage d'origine, en position verticale, avec l'anode dirigée vers le haut ou le bas, dans une pièce sèche. La lampe est un composant métallique et céramique sous vide poussé, qui est extrêmement fragile et ne peut être heurté ou tomber, même d'une faible hauteur.

Frapper, laisser tomber, secouer ou incliner la lampe pendant une période prolongée peut entraîner, et entraîne généralement, des dommages permanents et irréversibles de la lampe. En particulier, le filament de la cathode de la lampe peut être brisé, ce qui, dans les cas les plus extrêmes, peut entraîner des courts-circuits internes ou la rupture de la lampe.

ATTENTION : La lampe contient des métaux des terres rares et des oxydes de métaux des terres rares qui sont hautement toxiques. En cas de bris, la lampe doit être éliminée avec le plus grand soin et avec l'aide de services spécialisés.

ATTENTION : La lampe contient des métaux des terres rares et des oxydes de métaux des terres rares qui sont hautement toxiques. En cas de bris, la lampe doit être éliminée avec le plus grand soin et avec l'aide de services spécialisés.

Les dispositions ci-dessus ont pour but d'instruire et d'avertir toutes les personnes et tous les services susceptibles d'être en contact avec cet appareil de sa grande vulnérabilité à toutes les impulsions et à tous les coups. En même temps, aucune réclamation liée aux dommages permanents décrits ci-dessus ne sera acceptée dans le cadre de la procédure de réclamation.

Il convient également de souligner que la lampe du générateur est un composant très coûteux.

En cas de doute, il est recommandé de consulter le personnel spécialisé du fabricant.

5.2 Transport de la machine

La partie responsable du transport et de l'installation de la machine sur le site du donneur d'ordre doit être déterminée au moment de la signature du contrat et au plus tard après l'essai de réception finale de la machine sur le site du fabricant, avant que l'appareil ne soit remis au donneur d'ordre.

ATTENTION : Une manipulation imprudente de l'appareil pendant le transport/déplacement peut entraîner des blessures graves ou des accidents.

ATTENTION : Une manipulation imprudente de l'appareil pendant le transport/déplacement peut entraîner des blessures graves ou des accidents.

IL EST INTERDIT de monter, de démonter ou de transporter la machine par du personnel non qualifié ou n'ayant pas pris connaissance des exigences de sécurité décrites dans le présent manuel d'utilisation et d'entretien. De telles actions peuvent provoquer des accidents ou des dommages matériels.

IL EST INTERDIT de monter, de démonter ou de transporter la machine par du personnel non qualifié ou n'ayant pas pris connaissance des exigences de sécurité décrites dans le présent manuel d'utilisation et d'entretien. De telles actions peuvent provoquer des accidents ou des dommages matériels.

Compte tenu de la spécificité de l'appareil, le fabricant suggère que chaque donneur d'ordre utilise les moyens de transport et le personnel du service technique du fabricant.

Le tube de puissance doit être démonté avant tout transport ou déplacement.

La lampe doit toujours être transportée ou déplacée dans l'emballage d'origine du fabricant, en position verticale, avec l'anode dirigée vers le haut ou le bas, sans heurter ou secouer la lampe.

La lampe doit toujours être transportée ou déplacée dans l'emballage d'origine du fabricant, en position verticale, avec l'anode dirigée vers le haut ou le bas, sans heurter ou secouer la lampe.

ATTENTION : La machine doit être transportée en position verticale.

ATTENTION : La machine doit être transportée en position verticale.

En raison de sa taille et de sa structure, la machine nécessite le démontage et la déconnexion de certains composants et unités pendant le transport ou le déplacement. Il est nécessaire de démonter les composants et outils fragiles et coûteux (qui doivent être transportés dans une valise séparée). Il est absolument nécessaire de démonter la lampe du générateur.

La machine doit être déplacée à l'aide d'appareils de levage - grues, chariots élévateurs à fourche, transpalettes - ayant une capacité de levage suffisante pour permettre le transport en toute sécurité du générateur, tandis que les personnes utilisant ces appareils de levage doivent posséder toutes les licences et qualifications valides exigées par la loi.

Tous les composants de la machine susceptibles d'être endommagés pendant le transport (si une boîte d'emballage très résistante n'est pas utilisée) ou par des dispositifs de levage ou de déplacement doivent être fixés de manière appropriée (à condition qu'ils soient démontés et emballés séparément).

Afin de garantir une position stable de l'appareil, il est très important d'assurer une protection appropriée de la machine pendant la durée du long transport (ceintures de sécurité, boulons d'ancrage), ainsi qu'une protection et une assistance pendant le transport sur site.

Si la machine n'est pas équipée de raccords appropriés, il est possible d'utiliser tout autre trou ou élément disponible suffisamment durable pour garantir que le générateur et les autres parties de la machine sont correctement équilibrés et stabilisés.

Le poids de la machine (environ 350 kg) doit être pris en compte lors de la planification du transport.

5.3 Installation sur le lieu d'exploitation

Selon le degré de complexité de la machine, l'installation sur le lieu d'exploitation doit être effectuée par le personnel du donneur d'ordre, après lecture du présent manuel d'utilisation et d'entretien, ou par le personnel du service technique du fabricant, en coopération avec le personnel du donneur d'ordre.

N'oubliez pas qu'un positionnement et une installation appropriés de la machine à souder sont essentiels pour garantir son fonctionnement optimal, ainsi que le confort et la sécurité de l'opérateur dans l'environnement de l'appareil.

Le donneur d'ordre est responsable de la préparation du lieu d'installation de l'appareil, de la disponibilité et de la préparation des connexions électriques et de la réalisation des exigences particulières de la conception technique et des essais de réception technique approuvant l'utilisation de l'ensemble du générateur.

Le fabricant fournit au donneur d'ordre toutes les instructions et informations nécessaires à cet égard.

ATTENTION : Assurez-vous que le sol/la surface/les fondations sur lesquels la machine doit être placée sont suffisamment résistants, compte tenu du poids, de la surface et de la répartition du poids de la machine sur ses points d'appui (généralement les pieds).

ATTENTION : Assurez-vous que le sol/la surface/les fondations sur lesquels la machine doit être placée sont suffisamment résistants, compte tenu du poids, de la surface et de la répartition du poids de la machine sur ses points d'appui (généralement les pieds).

ATTENTION : L'appareil doit être correctement mis à niveau et doit avoir un lieu de fonctionnement fixe.

ATTENTION : L'appareil doit être correctement mis à niveau et doit avoir un lieu de fonctionnement fixe.

Le lieu optimal d'utilisation de la machine à souder HF est la surface de béton non recouverte ou recouverte d'une très fine couche de matériau non conducteur.

La surface doit être réalisée conformément à la conception particulière suivant les normes de construction et de sécurité, ainsi qu'aux exigences concernant les positions parallèles, perpendiculaires et planes.

ATTENTION : Le donneur d'ordre est seul responsable de la réalisation des conditions susmentionnées.

ATTENTION : Le donneur d'ordre est seul responsable de la réalisation des conditions susmentionnées.

Après avoir placé la machine à souder à l'endroit choisi, il est nécessaire de la mettre à niveau, de vérifier son état technique et d'éliminer tous les défauts qui auraient pu se produire pendant le transport. Ensuite, il faut déballer, positionner, mettre à niveau et fixer le générateur. La lampe du générateur haute fréquence doit être montée à la toute fin du processus d'installation. Cette tâche doit être effectuée avec une attention particulière, à la fois lors du montage de la lampe dans le socle et lors de la connexion des contacts électriques de la lampe. Branchez les connecteurs de la console de commande sur les prises de la presse marquées d'une manière appropriée. Il est recommandé que l'installation de la machine après le transport soit effectuée sous la supervision directe d'un représentant du fabricant.

ATTENTION : Si les tâches susmentionnées sont effectuées par un représentant du client, elles doivent être exécutées en stricte conformité avec la description contenue dans le présent manuel d'utilisation et d'entretien et/ou avec les instructions fournies par le fabricant au cours de l'essai d'acceptation technique.

ATTENTION : Si les tâches susmentionnées sont effectuées par un représentant du client, elles doivent être exécutées en stricte conformité avec la description contenue dans le présent manuel d'utilisation et d'entretien et/ou avec les instructions fournies par le fabricant au cours de l'essai d'acceptation technique.

La machine à souder ne peut être utilisée que dans des locaux exempts de poussière, d'acides, de soufre, de fumées caustiques et de gaz inflammables. En raison du champ magnétique généré, les objets métalliques de grande taille ne doivent pas être placés à proximité de la machine. La machine peut affecter le fonctionnement des appareils électroniques (radio, téléviseurs, ordinateurs) situés à proximité de la machine, en raison de la sensibilité élevée de ces appareils. Le lieu optimal d'utilisation de la machine est la surface en béton non recouverte ou recouverte d'une très fine couche de matériau non conducteur.

5.4 Installation sur le lieu d'exploitation

5.4.1 Installation sur le lieu d'exploitation

ATTENTION : Le fabricant recommande vivement d'installer la machine uniquement dans un environnement industriel.

ATTENTION : Le fabricant recommande vivement d'installer la machine uniquement dans un environnement industriel.

La machine faisant l'objet du présent manuel d'utilisation et d'entretien a été conçue et fabriquée pour fonctionner dans un environnement industriel et traiter des bandes transporteuses.

Les conditions spécifiques de fonctionnement des appareils, à savoir une humidité de l'air élevée, une température élevée, de la vapeur et de la poussière, ont été prises en compte par les concepteurs de la machine et n'affectent pas son fonctionnement, mais déterminent des exigences plus strictes en ce qui concerne l'exécution des programmes de prévention.

La machine ne peut pas être utilisée dans des atmosphères potentiellement explosives, dans des atmosphères très poussiéreuses, dans des environnements à forte humidité et/ou à température élevée et en présence de fumées agressives (acides, basiques, organiques ou inorganiques, ayant un impact potentiellement ou factuellement corrosif).

La température de l'environnement de travail doit être comprise entre +10º C et +40º C et l'humidité relative entre 30% et 90%. La condensation de l'humidité atmosphérique ou de toute substance agressive sur la surface de la machine (ou de l'un de ses composants) n'est pas autorisée.

Il est exigé que l'amplitude de la température à long terme pendant la journée dans la salle de fonctionnement du générateur ne dépasse pas 10º C et dans le cas de l'humidité relative : 10%.

La clause ci-dessus ne s'applique pas aux milieux ou substances utilisés pour le graissage, la conservation ou les substances non agressives utilisées dans le cadre de la production / du fonctionnement de l'appareil.

ATTENTION : S'il y a une grande différence entre la température extérieure et la température de la pièce où la machine est installée, l'appareil doit être mis en marche 24 heures après son installation dans la pièce.

ATTENTION : S'il y a une grande différence entre la température extérieure et la température de la pièce où la machine est installée, l'appareil doit être mis en marche 24 heures après son installation dans la pièce.

5.4.2 Éclairage

Les exigences relatives à l'intensité lumineuse minimale prévoient que, sur la zone de fonctionnement horizontale, l'éclairement acceptable dans les pièces où des personnes séjournent pendant une longue période, qu'il y ait ou non des activités visuelles, doit être de 300 lx.

Dans le cas d'activités visuelles dont le niveau de difficulté est supérieur à la moyenne et qui exigent un grand confort visuel, ainsi que lorsque la majorité des opérateurs ont plus de 40 ans, l'intensité lumineuse requise doit être supérieure au minimum, c'est-à-dire au moins 500 lx.

5.4.3 Bruit

La machine ne génère pas de bruit d'un niveau qui nécessiterait l'utilisation de moyens ou de dispositifs de protection du personnel.

Cependant, il faut garder à l'esprit que tous les environnements de travail ont leurs propres émissions sonores, qui peuvent avoir un impact sur le niveau de bruit émis par la machine pendant son fonctionnement.

5.5 Paramètres de connexion

5.5.1 Énergie électrique

Connexion : 3 x 2200V ; 50Hz (3P+N+PE), protection contre les surintensités avec propriétés retardées. L'installation du client doit garantir des mesures de protection contre les chocs électriques conformes à la norme EN 60204-1:2018-12.

ATTENTION : Vérifiez toujours la tension du filament après l'installation du tube - voir les données techniques du tube.

ATTENTION : Vérifiez toujours la tension du filament après l'installation du tube - voir les données techniques du tube.

5.5.2 Air comprimé

Pression : 0,4 - 0,8 MPa, classe de propreté exigée selon ISO8573-1 4-4-4, consommation : 11 nl par cycle.

ATTENTION : Si la pression dans le système de l'utilisateur final est supérieure à 0,8 MPa, elle doit être réduite à environ 0,8 MPa à l'aide d'un réducteur monté sur le raccord de la machine à souder.

ATTENTION : Si la pression dans le système de l'utilisateur final est supérieure à 0,8 MPa, elle doit être réduite à environ 0,8 MPa à l'aide d'un réducteur monté sur le raccord de la machine à souder.

5.6 Paramètres de connexion

En fonction de la complexité du système et des qualifications et licences des employés, le branchement de la machine à souder sur son lieu d'utilisation est effectué par des personnes choisies par le donneur d'ordre ou par des travailleurs du service technique du fabricant, en coopération avec le personnel du donneur d'ordre, moyennant un supplément de prix ou gratuitement, ce qui est toujours prévu avant la remise de la machine au donneur d'ordre depuis le site du fabricant.

Il est toujours nécessaire de vérifier si toutes les connexions ont été effectuées conformément à la documentation de l'appareil.

Il convient de préciser que les tâches susmentionnées requièrent des qualifications appropriées de la part du personnel, notamment des licences délivrées par les organismes compétents.

Elle s'applique à la fois aux qualifications spécialisées et aux formations complètes et valides en matière de santé et de sécurité au travail, notamment en ce qui concerne les risques liés à ces tâches.

6.0 Fonctionnement

6.1 Préparation de la machine - Première mise en service

Procédure de contrôle préopératoire :

- contrôler et vérifier l'efficacité des mesures de protection contre les chocs électriques

- contrôle et vérification de la tension d'alimentation - valeur et exactitude de la connexion des phases, le cas échéant sens de rotation du moteur

- vérifier la tension de la lampe à incandescence

- retirer les écrans de protection de la machine à souder et vérifier qu'il n'y a pas de petits dommages (les fils ne sont pas cassés, les raccords filetés ne sont pas desserrés, etc.)

- déballer, vérifier et installer les lampes du générateur.

ATTENTION : Afin d'utiliser la machine de manière optimale et sûre, veuillez lire attentivement et suivre toutes les instructions incluses dans ce manuel d'utilisation et d'entretien.

ATTENTION : Afin d'utiliser la machine de manière optimale et sûre, veuillez lire attentivement et suivre toutes les instructions incluses dans ce manuel d'utilisation et d'entretien.

Il est INTERDIT d'effectuer des travaux sur la machine à souder par des personnes qui n'ont pas été formées au préalable à l'entretien des machines à haute fréquence et aux règles de sécurité industrielle, en tenant compte en particulier des risques éventuels liés à la machine.

Il est INTERDIT d'effectuer des travaux sur la machine à souder par des personnes qui n'ont pas été formées au préalable à l'entretien des machines à haute fréquence et aux règles de sécurité industrielle, en tenant compte en particulier des risques éventuels liés à la machine.

Si toutes les conditions d'installation ont été remplies et que les tâches décrites au point 5 ont été exécutées, nous sommes prêts à démarrer la machine à souder pour la première fois dans l'environnement de production du site du donneur d'ordre.

ATTENTION : La première mise en service de la machine doit être effectuée en présence et sous le contrôle des représentants du fabricant.

ATTENTION : La première mise en service de la machine doit être effectuée en présence et sous le contrôle des représentants du fabricant.

6.2 Exigences opérationnelles - Instructions et lignes directrices générales

Tous les réglages et étalonnages nécessaires au bon fonctionnement des paramètres de l'appareil ont été effectués par le fabricant au cours des procédures d'assemblage et de test interne. La conformité générale aux exigences techniques contractuelles et le bon fonctionnement de la machine sont confirmés lors de la réception technique qui a lieu sur le site du fabricant, en présence d'un représentant du donneur d'ordre, et en utilisant les matières premières originales fournies par le donneur d'ordre à des fins d'essai.

ATTENTION : En raison des propriétés spécifiques des appareils qui émettent de l'énergie à haute fréquence, il est nécessaire d'effectuer certaines mesures sur le lieu de fonctionnement de l'appareil dans le site du donneur d'ordre. Pour la même raison, il est très important que la machine ait un lieu de fonctionnement fixe.

ATTENTION : En raison des propriétés spécifiques des appareils qui émettent de l'énergie à haute fréquence, il est nécessaire d'effectuer certaines mesures sur le lieu de fonctionnement de l'appareil dans le site du donneur d'ordre. Pour la même raison, il est très important que la machine ait un lieu de fonctionnement fixe.

Avant de commencer à utiliser la machine et de la mettre en service pour la première fois, le destinataire est absolument tenu de former les employés qui seront ses futurs opérateurs.

![]() ATTENTION : La machine à souder ne peut être utilisée QUE par des travailleurs qui ont été formés à l'entretien de la machine et à la SÉCURITÉ INDUSTRIELLE, en accordant une attention particulière aux risques éventuels liés à la machine. Cette formation doit être confirmée par un document approprié signé par une personne qualifiée.

ATTENTION : La machine à souder ne peut être utilisée QUE par des travailleurs qui ont été formés à l'entretien de la machine et à la SÉCURITÉ INDUSTRIELLE, en accordant une attention particulière aux risques éventuels liés à la machine. Cette formation doit être confirmée par un document approprié signé par une personne qualifiée.

En outre, en raison des différents cycles de travail effectués par nos machines dans divers environnements industriels, le destinataire a l'obligation absolue de créer un MANUEL D'UTILISATION clair et transparent pour l'appareil, adapté à ses propres cycles de production.

![]() ATTENTION : L'acheteur ou la personne autorisée par l'acheteur est tenu d'établir un MANUEL DU POSTE DE TRAVAIL sur la base du présent manuel d'utilisation et d'entretien et des caractéristiques de la technologie de production.

ATTENTION : L'acheteur ou la personne autorisée par l'acheteur est tenu d'établir un MANUEL DU POSTE DE TRAVAIL sur la base du présent manuel d'utilisation et d'entretien et des caractéristiques de la technologie de production.

En raison des propriétés spécifiques des appareils qui émettent de l'énergie à haute fréquence, il est nécessaire d'effectuer certaines mesures sur le lieu de fonctionnement de l'appareil sur le site du donneur d'ordre. Pour la même raison, il est très important que la machine ait un lieu de fonctionnement fixe.

ATTENTION : La machine à souder à haute fréquence est la source du rayonnement électromagnétique non ionique. Après l'installation de l'appareil chez l'acheteur, une mesure du rayonnement non ionique doit être effectuée. Les mesures de rayonnement doivent être effectuées par une société agréée et définir les limites de la zone dangereuse.

ATTENTION : La machine à souder à haute fréquence est la source du rayonnement électromagnétique non ionique. Après l'installation de l'appareil chez l'acheteur, une mesure du rayonnement non ionique doit être effectuée. Les mesures de rayonnement doivent être effectuées par une société agréée et définir les limites de la zone dangereuse.

ATTENTION : La machine doit avoir un lieu de travail permanent. Chaque changement d'emplacement de l'appareil nécessite des mesures spécialisées appropriées et la détermination des zones d'impact du champ électromagnétique non ionisant.

ATTENTION : La machine doit avoir un lieu de travail permanent. Chaque changement d'emplacement de l'appareil nécessite des mesures spécialisées appropriées et la détermination des zones d'impact du champ électromagnétique non ionisant.

AVANT L'OPÉRATION EST ABSOLUMENT NÉCESSAIRE POUR LE CONTRÔLE :

- Efficacité des mesures de protection contre les chocs électriques ;

- Tension d'alimentation - valeur et exactitude de la connexion des phases ;

- Sens de rotation du moteur (le cas échéant) ;

- Tension de la lampe à incandescence ;

ATTENTION : La tension de la lampe doit être la même que celle spécifiée dans la fiche technique du produit - il est possible de l'ajuster en utilisant des branches sur le côté primaire du transformateur à incandescence.

ATTENTION : La tension de la lampe doit être la même que celle spécifiée dans la fiche technique du produit - il est possible de l'ajuster en utilisant des branches sur le côté primaire du transformateur à incandescence.

ATTENTION : En raison du caractère spécifique de l'appareil, il est toujours nécessaire d'avertir et d'informer le personnel de la haute tension d'alimentation de l'anode de la lampe et du risque potentiel d'électrocution mortelle par un courant électrique d'une tension allant jusqu'à 5000 VDC.

ATTENTION : En raison du caractère spécifique de l'appareil, il est toujours nécessaire d'avertir et d'informer le personnel de la haute tension d'alimentation de l'anode de la lampe et du risque potentiel d'électrocution mortelle par un courant électrique d'une tension allant jusqu'à 5000 VDC.

ATTENTION : La lampe doit être préchauffée pendant environ une heure après l'installation.

ATTENTION : La lampe doit être préchauffée pendant environ une heure après l'installation.

- Position du support à la base de la table de travail ;

- Émission d'un champ électromagnétique - après le réglage des paramètres de soudage, pendant le processus de soudage ;

INSTALLATION DE LA LAMPE DU GENERATEUR

- retirer l'écran de protection latéral du générateur constitué d'une tôle perforée

- retirer le tuyau en plastique qui dirige le flux d'air

- mettre la lampe dans la douille - la lampe ne peut être mise dans la douille que d'une seule manière (ne pas exercer de force excessive)

- monter le tuyau en plastique qui dirige le flux d'air

- placer et fixer le fermoir de la sonde de température sur l'anode

- s'assurer que l'interrupteur de fin de course du capteur de cordon a été fixé

- fixer les tôles d'alimentation du condensateur de répartition et du condensateur à disque à la partie supérieure de l'anode

- ne pas modifier la forme ou la position des composants métalliques à l'intérieur de cette chambre du générateur

- brancher le système d'alimentation électrique sur le réseau d'alimentation électrique, en veillant à la qualité appropriée du système de protection contre les chocs électriques

- Mettez le circuit lumineux et l'unité de contrôle sous tension en plaçant l'interrupteur principal sur la position I-ON. Le témoin de contrôle SUPPLY doit s'allumer (si nécessaire, appuyer sur le bouton bleu RESET de la cassette de contrôle) ;

ATTENTION : Le ventilateur de refroidissement de la lampe est mis en marche lors de l'allumage du circuit d'incandescence de la lampe du générateur. Si le ventilateur ne fonctionne pas, n'utilisez pas la machine jusqu'à ce que la défaillance du ventilateur soit corrigée !

ATTENTION : Le ventilateur de refroidissement de la lampe est mis en marche lors de l'allumage du circuit d'incandescence de la lampe du générateur. Si le ventilateur ne fonctionne pas, n'utilisez pas la machine jusqu'à ce que la défaillance du ventilateur soit corrigée !

- vérifier la tension d'allumage de la lampe du générateur. Elle doit rester dans la plage requise par le fabricant de la triode. Si nécessaire, elle peut être ajustée en changeant les branches du transformateur. Ces tâches doivent être effectuées par un représentant du fabricant de la machine ou (au risque du client) par une autre personne possédant les qualifications appropriées, c'est-à-dire un certificat délivré par l'association des électriciens (en Pologne SEP) et des connaissances sur les dangers et les risques liés à l'utilisation d'une machine à souder à haute fréquence, en particulier le risque potentiel d'électrocution par une tension allant jusqu'à 5000 V. Une nouvelle lampe doit être allumée pendant environ 0,5 heure avant que le circuit anodique ne soit mis sous tension.

- tester le fonctionnement de l'unité de contrôle selon la procédure décrite au point 6

- après le réglage des paramètres de soudage, vérifier l'émission du champ électromagnétique pendant le processus de soudage.

IMPORTANT : Si les circuits haute tension ont été accidentellement connectés alors que l'anode est déconnectée ou que la lampe du générateur est défectueuse, les condensateurs du filtre haute tension doivent être déchargés en les mettant en court-circuit avec le boîtier pendant un temps très court.

IMPORTANT : Si les circuits haute tension ont été accidentellement connectés alors que l'anode est déconnectée ou que la lampe du générateur est défectueuse, les condensateurs du filtre haute tension doivent être déchargés en les mettant en court-circuit avec le boîtier pendant un temps très court.

ATTENTION : Toutes les activités pendant le démarrage et les mesures, lorsque le niveau de sécurité est plus faible (écrans de protection ouverts, interrupteurs à clé bloqués), doivent prendre le moins de temps possible, et le niveau de sécurité du fonctionnement complet de la machine doit être assuré le plus rapidement possible.

ATTENTION : Toutes les activités pendant le démarrage et les mesures, lorsque le niveau de sécurité est plus faible (écrans de protection ouverts, interrupteurs à clé bloqués), doivent prendre le moins de temps possible, et le niveau de sécurité du fonctionnement complet de la machine doit être assuré le plus rapidement possible.

ATTENTION : Toutes les activités de contrôle et de mesure doivent être effectuées après avoir vérifié que les interrupteurs de réglage de la tension anodique sont en position 0 - OFF (cela ne s'applique pas à la mesure de l'émission du champ électromagnétique).

ATTENTION : Toutes les activités de contrôle et de mesure doivent être effectuées après avoir vérifié que les interrupteurs de réglage de la tension anodique sont en position 0 - OFF (cela ne s'applique pas à la mesure de l'émission du champ électromagnétique).

ATTENTION : Toutes les activités de contrôle et de mesure doivent être effectuées exclusivement par du personnel autorisé.

ATTENTION : Toutes les activités de contrôle et de mesure doivent être effectuées exclusivement par du personnel autorisé.

IL EST TOUJOURS INTERDIT de commencer le processus de soudage, c'est-à-dire d'allumer la haute tension de la lampe, qui déclenche la tension à haute fréquence sur le support isolé de l'électrode, lorsque le niveau de sécurité du fonctionnement de l'appareil est réduit.

IL EST TOUJOURS INTERDIT de commencer le processus de soudage, c'est-à-dire d'allumer la haute tension de la lampe, qui déclenche la tension à haute fréquence sur le support isolé de l'électrode, lorsque le niveau de sécurité du fonctionnement de l'appareil est réduit.

La machine est adaptée pour fonctionner en cycle automatique. Le mode automatique est le mode de fonctionnement standard de l'appareil pendant le processus de production.

La machine à souder à haute fréquence peut être utilisée en mode manuel à des fins de réglage.

Les opérateurs de machines doivent toujours porter des vêtements de travail standard et des chaussures antidérapantes.

L'environnement de travail de l'appareil, le sol et les supports et poignées manuels doivent toujours être propres et exempts de toute contamination, graisse ou boue, afin de réduire au minimum le risque de glissade ou de chute.

Ne jamais utiliser la machine d'exploitation sans les éléments de protection fixes ou mobiles. Vérifier régulièrement si tous les écrans de protection et tous les autres éléments de protection sont correctement montés et fonctionnent correctement.

Seules les personnes autorisées, correctement formées au fonctionnement de la machine et à la santé et la sécurité au travail, peuvent avoir un contact direct avec la machine.

Chaque opérateur de l'appareil doit être instruit des fonctions des éléments de protection de la machine et de leur utilisation correcte.

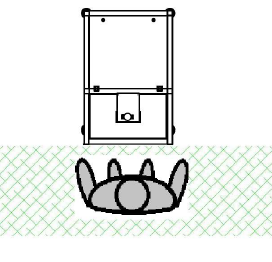

Dans la zone entourant l'appareil (environ 1,5 m autour du générateur et de la presse), il ne doit pas y avoir d'objets susceptibles de gêner le fonctionnement de l'appareil. Cette zone doit être propre et bien éclairée.

Ne jamais utiliser les manipulateurs de la machine ou les tuyaux flexibles comme supports. N'oubliez pas que tout déplacement accidentel du manipulateur de l'appareil peut déclencher accidentellement le processus de soudage, modifier les paramètres, voire provoquer la défaillance de la machine ou endommager ses outils.

Il est OBLIGATOIRE d'informer le superviseur et/ou le personnel de la circulation de tout cas de fonctionnement incorrect de l'appareil.

Il est OBLIGATOIRE d'informer le superviseur et/ou le personnel de la circulation de tout cas de fonctionnement incorrect de l'appareil.

Il est STRICTEMENT INTERDIT de retirer les protections pendant le fonctionnement de la machine.

Il est STRICTEMENT INTERDIT de retirer les protections pendant le fonctionnement de la machine.

Il est STRICTEMENT OBLIGATOIRE d'utiliser TOUTES les protections et tous les boutons de blocage conçus à cet effet.

Il est STRICTEMENT OBLIGATOIRE d'utiliser TOUTES les protections et tous les boutons de blocage conçus à cet effet.

Ne jamais utiliser la machine d'exploitation sans les éléments de protection fixes ou mobiles. Vérifier régulièrement si tous les écrans de protection et tous les autres éléments de protection sont correctement montés et fonctionnent correctement.

Dans la zone entourant l'appareil (environ 1,5 m autour du générateur et de la presse), il ne doit pas y avoir d'objets susceptibles de gêner le fonctionnement de l'appareil. Cette zone doit être propre et bien éclairée.

L'environnement de travail de l'appareil, le sol et les supports et poignées manuels doivent toujours être propres et exempts de toute contamination, graisse ou boue, afin de réduire au minimum le risque de glissade ou de chute.

6.3 Contrôles et indicateurs disponibles pour l'opérateur

Toutes les commandes et tous les indicateurs d'une soudeuse peuvent être facilement trouvés soit sur sa construction, soit sur son pupitre de commande. Avant de se mettre au travail, l'opérateur de la machine doit se familiariser avec la disposition des commandes et des indicateurs sur la machine ainsi qu'avec les fonctions qu'ils contrôlent.

La liste complète des contrôles et indicateurs susmentionnés disponibles pour l'opérateur est jointe ci-dessous :

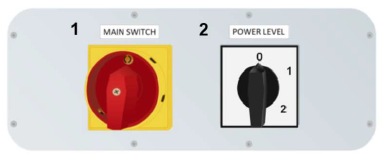

- INTERRUPTEUR PRINCIPAL - l'interrupteur qui est installé sur le devant du boîtier de la machine, il est utilisé pour allumer et éteindre l'alimentation électrique. La position 1- ON signifie que l'interrupteur est allumé, tandis que la position 0-OFF signifie que l'interrupteur est éteint.

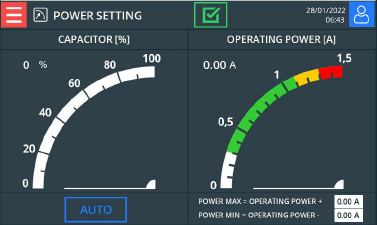

- NIVEAU DE PUISSANCE - le commutateur est installé à l'avant du boîtier de la machine la commande de tension par paliers est utilisée pour le réglage de la tension de l'anode Ua. Il commute les branches du transformateur d'anode (le commutateur passe de 0 à 1, 2 où : 0 - signifie que le transformateur anodique est déconnecté, 1 - signifie que le niveau de tension anodique est le plus bas, 2 - signifie que le niveau de tension anodique est le plus élevé).

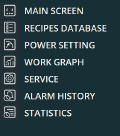

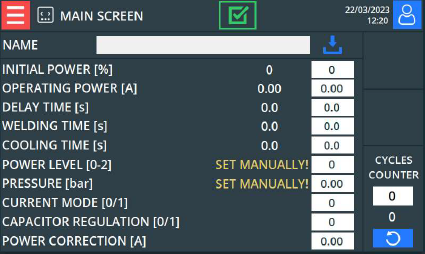

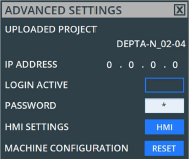

- PANNEAU DE CONTRÔLE HMI - le panneau PLC composé d'un écran à cristaux liquides sur lequel les paramètres programmés de la couture peuvent être trouvés et les boutons de commutation qui peuvent être utilisés dans le cas où les paramètres doivent être affichés.

- ARRÊT D'URGENCE - le bouton-poussoir d'arrêt d'urgence à tête de champignon rouge qui doit être utilisé pour arrêter la machine en cas de panne ou d'accident.

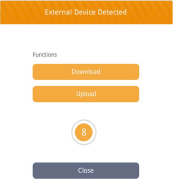

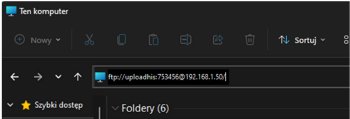

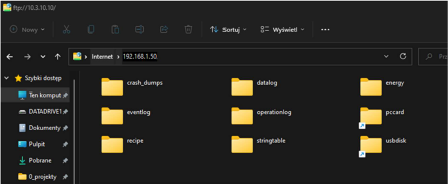

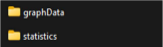

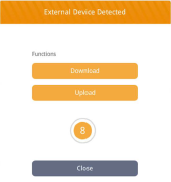

- USB - Port USB pour le transfert des recettes et de l'historique des alarmes. Situé sur le panneau de l'opérateur ou sur le côté droit de la machine. Le service d'archivage des données est décrit au chapitre 6.5. Le port est un équipement supplémentaire de la machine.

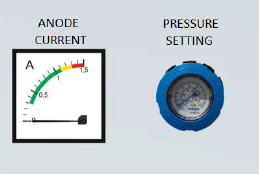

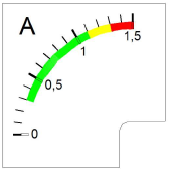

- COURANT ANODE - l'ampèremètre du panneau, qui se trouve sur le panneau de commande (Fig. 8), doit mesurer le courant électrique dans le circuit anodique et doit permettre l'évaluation visuelle du processus de soudage (caractéristiques de charge du générateur).

- RÉGLAGE DE LA PRESSION - le réducteur de pression à commande manuelle (Fig. 8) est une soupape utilisée pour régler la pression dans le système pneumatique de la machine (tirer la soupape vers le haut et la tourner : un tour vers la droite - pression plus élevée, un tour vers la gauche - pression plus basse), la pression de fonctionnement nominale de la machine s'élève à 6 bars ;

Le niveau de pression dans le système pneumatique ne dépasse jamais le niveau de pression qui propulse la machine.

Le niveau de pression dans le système pneumatique ne dépasse jamais le niveau de pression qui propulse la machine.

- INDICATEUR DE LA POSITION DE L 'INTERRUPTEUR DE FIN DE COURSE INFÉRIEURE - une découpe dans la plaque avec une échelle, permettant d'observer la position de l'indicateur rouge et donc d'observer la position de la hauteur de l'interrupteur de fin de course inférieure, facilitant ainsi son réglage en position basse.

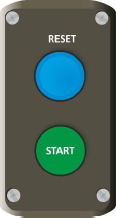

- RESET - le bouton bleu, qui se trouve sur le poste de commande (Fig. 10), doit être utilisé au cas où la machine doit être redémarrée à la suite d'un accident ou mise en marche. Il est fortement conseillé de mettre en œuvre la procédure de retest de tous les systèmes d'alarme à chaque fois que la machine est mise en marche.

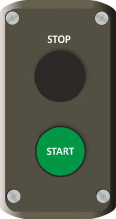

- STOP - le bouton noir (Fig. 10) qui se trouve sur le poste de commande doit être utilisé pour arrêter le processus de soudage à haute fréquence.

- START - deux boutons-poussoirs verts, qui se trouvent sur le poste de commande (Fig. 10), doivent être utilisés pour réaliser la couture à haute fréquence (les deux boutons-poussoirs doivent être enfoncés simultanément).

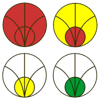

- COLONNE LUMINEUSE DE SIGNALISATION

- A. La couleur rouge indique une défaillance et le message d'alarme doit s'afficher simultanément sur le panneau tactile de l'IHM.

Les messages d'alarme sont effacés et le voyant rouge de la colonne lumineuse cesse de clignoter lorsque l'on appuie sur le bouton RESET. Si les efforts ont été vains et que le message d'alarme n'a pas été effacé après avoir appuyé sur le bouton RESET, cela peut signifier que la cause de la défaillance n'a pas encore été éliminée.

Les messages d'alarme sont effacés et le voyant rouge de la colonne lumineuse cesse de clignoter lorsque l'on appuie sur le bouton RESET. Si les efforts ont été vains et que le message d'alarme n'a pas été effacé après avoir appuyé sur le bouton RESET, cela peut signifier que la cause de la défaillance n'a pas encore été éliminée. - La couleur orange indique que la soudeuse haute fréquence commence à fonctionner.

- La couleur verte indique que la machine est prête à fonctionner.

- A. La couleur rouge indique une défaillance et le message d'alarme doit s'afficher simultanément sur le panneau tactile de l'IHM.

- SYSTÈME DE PRÉPARATION DE L'AIR COMPRIMÉ (Fig. 12) - comprend :

- la borne d'air comprimé dans laquelle le tuyau d'air comprimé doit être branché. Le tuyau est censé fournir au système de l'air comprimé de 4 à 8 bars.

- la vanne d'arrêt d'air comprimé à commande manuelle (pour ouvrir la vanne, il suffit de la tourner vers la gauche et de la mettre en position ON ; en la tournant vers la droite, on la met en position OFF - la vanne est fermée)

- le réducteur de pression à commande manuelle est une soupape utilisée pour régler la pression dans le système pneumatique de la machine (tirer la soupape vers le haut et la tourner : un tour vers la droite - pression plus élevée, un tour vers la gauche - pression plus basse), la pression de fonctionnement nominale de la machine s'élève à 6 bars au total.

Le niveau de pression dans le système pneumatique ne dépasse jamais le niveau de pression qui propulse la machine.

Le niveau de pression dans le système pneumatique ne dépasse jamais le niveau de pression qui propulse la machine. - le filtre à air comprimé et le mécanisme d'évacuation de l'eau de condensation

- le manomètre indiquant le niveau de pression dans le système d'air comprimé de la machine

- Limiteur de pression de l'électrode - vissé sur la tige du piston de l'actionneur, il est conçu pour limiter la course de l'actionneur et est censé empêcher le matériau de soudage d'être "écrasé" sous l'électrode.

- positionner le matériau sur la table de travail - comme pour le soudage

- à l'aide de la pédale, abaisser le support avec l'électrode sur le matériau (de manière à ce que l'électrode ne touche que le matériau sans exercer de pression) et le laisser en place.

- en tournant le bouton, déplacer l'interrupteur de fin de course de manière à ce que son rouleau se trouve sur l'indicateur de hauteur de l'électrode. Serrer le bouton

- soulever le support de l'électrode en position haute à l'aide de la pédale de commande

- abaisser le porte-électrode avec le levier au pied, appuyer le porte-électrode contre le matériau et vérifier si le rouleau de commutation s'arrête sur le porte-électrode.

Comme le système susmentionné doit fonctionner sans faille, il est fortement recommandé d'effectuer le réglage du limiteur de hauteur de manière à ce qu'il indique la position inférieure de l'électrode. Un réglage inapproprié du curseur de contrôle de la hauteur de l'interrupteur de fin de course peut entraîner à la fois un soulèvement d'urgence de l'électrode et l'apparition du message d'alarme suivant sur l'écran de l'IHM : ÉLECTRODE RELEVÉE D'URGENCE.

Comme le système susmentionné doit fonctionner sans faille, il est fortement recommandé d'effectuer le réglage du limiteur de hauteur de manière à ce qu'il indique la position inférieure de l'électrode. Un réglage inapproprié du curseur de contrôle de la hauteur de l'interrupteur de fin de course peut entraîner à la fois un soulèvement d'urgence de l'électrode et l'apparition du message d'alarme suivant sur l'écran de l'IHM : ÉLECTRODE RELEVÉE D'URGENCE.La procédure de réglage approprié du système de contrôle de la hauteur :

- positionner le matériau sur la table de travail - comme pour le soudage

- à l'aide de la pédale, abaisser le support avec l'électrode sur le matériau (de manière à ce que l'électrode ne touche que le matériau sans exercer de pression) et le laisser en place.

- en tournant le bouton (bouton marqué d'une flèche dans la Fig. 14), déplacer l'interrupteur de fin de course de manière à ce que son rouleau se trouve sur l'indicateur de hauteur de l'électrode. Serrer le bouton

- soulever le support de l'électrode en position haute à l'aide de la pédale de commande

- abaisser le support de l'électrode avec le levier au pied, appuyer le support de l'électrode contre le matériau et vérifier si le rouleau de commutation s'arrête sur l'indicateur de hauteur de l'électrode et si l'alerte est affichée sur le panneau IHM dans la fenêtre principale.

ATTENTION ! Il est strictement interdit de manipuler l'interrupteur de fin de course indiquant la position inférieure de l'électrode à l'exception de celle citée ci-dessus. Le non-respect de l'avertissement du fabricant peut entraîner une panne grave de la machine et, par conséquent, de graves lésions corporelles.

ATTENTION ! Il est strictement interdit de manipuler l'interrupteur de fin de course indiquant la position inférieure de l'électrode à l'exception de celle citée ci-dessus. Le non-respect de l'avertissement du fabricant peut entraîner une panne grave de la machine et, par conséquent, de graves lésions corporelles.6.5 Programmation et utilisation de l'écran tactile de l'IHM

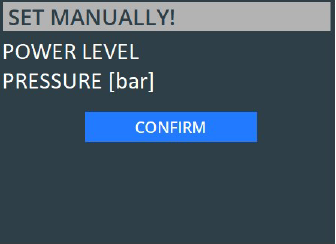

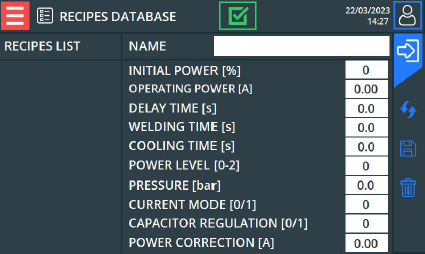

ATTENTION ! Chaque valeur de paramètre représentée sur les graphiques de ce manuel est prise au hasard et doit être ignorée par l'opérateur de la machine. Les valeurs des paramètres doivent être dérivées de l'expérience pratique de l'utilisateur car elles peuvent varier profondément en fonction du type de matériau soudé ou de l'instrumentation mise en œuvre.

ATTENTION ! Chaque valeur de paramètre représentée sur les graphiques de ce manuel est prise au hasard et doit être ignorée par l'opérateur de la machine. Les valeurs des paramètres doivent être dérivées de l'expérience pratique de l'utilisateur car elles peuvent varier profondément en fonction du type de matériau soudé ou de l'instrumentation mise en œuvre.

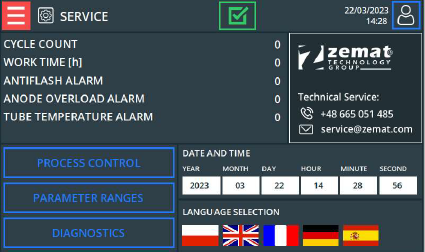

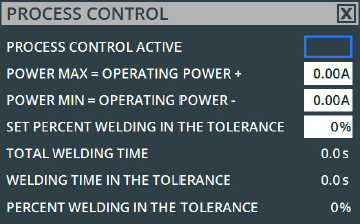

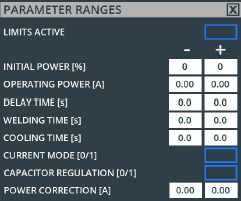

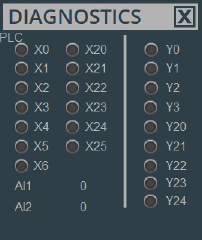

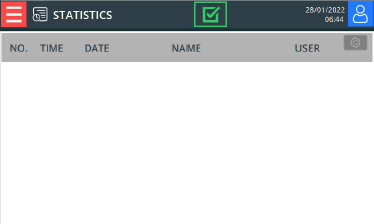

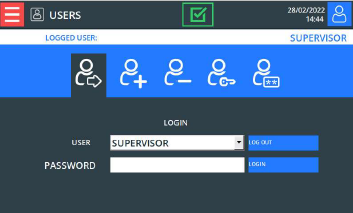

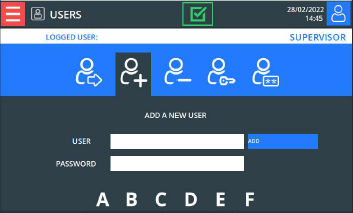

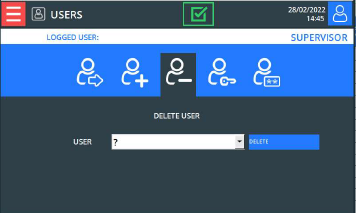

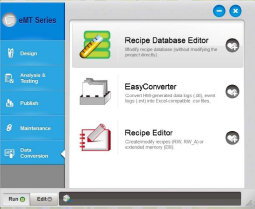

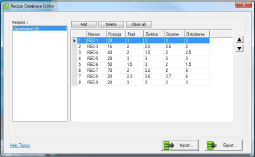

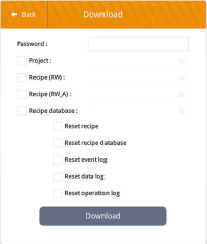

![]() Dans le panneau de l'IHM, toutes les valeurs modifiables des paramètres sont affichées sur un fond blanc. Pour afficher un paramètre, l'utilisateur doit appuyer sur sa valeur, ce qui a pour effet d'ouvrir le clavier à l'écran. Les données peuvent être sauvegardées en appuyant sur la touche Entrée.

Dans le panneau de l'IHM, toutes les valeurs modifiables des paramètres sont affichées sur un fond blanc. Pour afficher un paramètre, l'utilisateur doit appuyer sur sa valeur, ce qui a pour effet d'ouvrir le clavier à l'écran. Les données peuvent être sauvegardées en appuyant sur la touche Entrée.

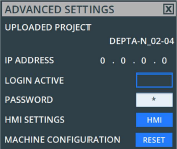

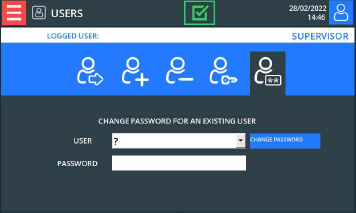

6.5.1 Connexion à la source d'alimentation

Peu après la connexion de la machine à une source d'alimentation, une fenêtre d'alarme apparaît sur l'écran de l'IHM, accompagnée du message suivant :